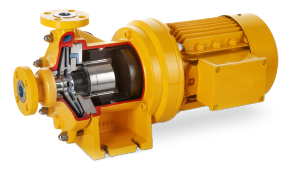

In Magnetkupplungspumpen wird der Rotor durch Magnetkraft berührungslos angetrieben. Die Rotorelemente sind von einem Spalttopf umschlossen, der für eine hermetische Abdichtung zur Atmosphäre sorgt.

Diese Technologie bringt gleich mehrere Vorteile mit sich: Zum einen wird höchste Prozesssicherheit erzielt, indem die Flüssigkeit sicher im Innern der Pumpe eingeschlossen bleibt. Dadurch entfällt auch die Notwendigkeit einer Wellenabdichtung, die Wartungsunterbrechungen oder Leckagen mit sich bringen könnte. Ausserdem entsteht durch die mediengeschmierte Gleitlagerung ein aussgezeichneter Wirkungsgrad im Verhälntnis zur eingesetzen Antriebsleistung.

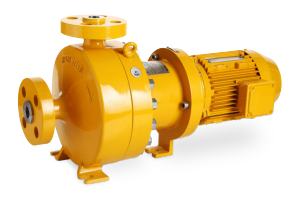

Der magnetgekuppelte Antrieb ist sowohl für Kreiselpumpen als auch für Zahnradpumpen verfügbar. Kreiselpumpen mit Magnetkupplung fördern konzentierte Säuren mit einem ausgezeichneten Wirkungsgrad und zeichnen sich durch einfache Wartung aus. Dadurch decken sie höchste Anforderungen an Sicherheit ab, und sorgen gleichzeitig für hohe Wirtschaftlichkeit.

Die magnetgekuppelten Kreiselpumpen der Hersteller HMD Kontro und Ansimag sind mit einem Spalttopf aus karbonfaserverstärktem PEEK-Verbundstoff erhältlich. Anders als bei Spalttöpfen aus Metall entstehen keine Wirbestromverluste und es gibt keine Wärmeentwicklung. Pumpen mit dieser Art Spalttopf benötigen bis zu 20% weniger Antriebsenergie und erzielen Wirkungsgrade bis über 70%.

Fördermedien mit höherer Viskosität von bis zu 55.000 cSt, wie beispielsweise Kunstharz, bestimmte Polymere und petrochemische Produkte, werden mit innenverzahnten Zahnradpumen gefördert. Als Verdrängerpumpen leisten die hermetisch dichten Zahnradpumpen mit Magnetkupplung einen Förderdruck von max. 14 bar und ein Fördervolumen von max. 115 m3/h. Dabei lässt sich die Förderrichtung einfach umkehren.